Конструкция отливки

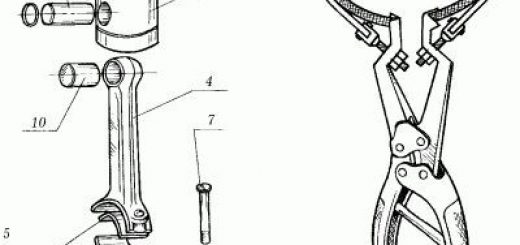

Резкие массивные толщин узлы и переходы стенок отливок возможно устранить, используя ребра жесткости (рис. 1).

Конструктивно и технологически тяжелее изготовить отливки с разными толщинами стенок. В этом случае рекомендуется делать переходы с громадными радиусами скругления.

Исполнение таких самые трудных конструкций в обязательном порядке решается при тесном сотрудничестве технолога и конструктора-литейщика. В самых тяжёлых случаях по окончании опытов с первыми умелыми отливками направляться выполнить корректировку конструкции.

Рис. 1. Пример исполнения коробчатой конструкции

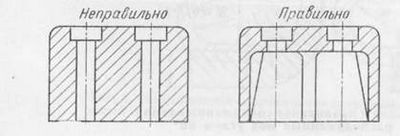

Рис. 2. Неправильное и верное исполнение бобышки под отверстие

При проектировании отливок конструктор обязан решать не только неприятности, которые связаны с их качеством, но и вопросы экономики производства. Так, конструкция отливки определяет стоимость и сложность пресс-формы для выплавляемой модели, трудоемкость сборки модельного блока, отделения отливки от литниковой совокупности, финишной обработки и т. д.

Одним из самые частых конструкционных элементов подробности являются утолщения под отверстия — бобышки. Их нужно проектировать так, дабы они не мешали извлечению модели из пресс-формы.

Цена пресс-формы высокая, в особенности для сложных отливок, к примеру, турбинных колес. Для извлечения модели из пресс-формы должен быть предусмотрен уклон, что при обработке полостей формы вызывает время от времени затруднения.

Величину этого уклона нужно согласовывать с будущим изготовителем, поскольку она может изменяться в зависимости от принятого технологического процесса.

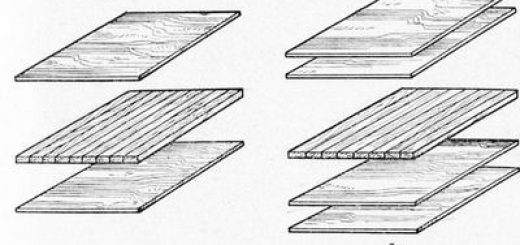

При отливке долгих плоских подробностей на ровных поверхностях образуются трещины либо коробления. Исходя из этого такие поверхности нужно изготовлять с припусками на обработку.

Время от времени не редкость достаточным при согласии конструкторов поделить такую поверхность канавками либо ребрами, каковые уменьшают напряжение в литейной форме и мешают появлению указанных недостатков.

Взять литьем острые кромки, к примеру на лопатках турбин, насосов, вентиляторов, тяжело, поскольку металл при заливке охлаждается в полости литейной формы и не заполняет узкие сечения.-Поэтому рекомендуется предусматривать отводное питание граней и по возможности назначать на самые тонкие части припуски на механическую обработку, в особенности в тех случаях, в то время, когда грань должна быть острой и ровной.

Из приведенного ясно, что ключевые принципы конструирования правильных отливок в собственной базе такие же, как и отливок, приобретаемых в песчано-глинистых формах. Но при литье по выплавляемым моделям конструктор может проектировать отливку со сложной конфигурацией, повышенной точности и чистотой поверхности.

Для этого в некоторых случаях направляться максимально облегчать отливку с сохранением ее прочности методом введения ребер жесткости.

Преимущество литья по выплавляемым моделям содержится в том, что возможно приобретать отливки из разных сплавов, большой прочности при малой массе.

В зависимости от конфигурации отливки ее кое-какие размеры приходится доводить как изготовителю, так и клиенту. Отливки типа вилок, к примеру, из-за термических напряжений при охлаждении, сопротивления оболочковой, формы, и довольно часто и на протяжении транспортировки так деформируются, что их нужно дополнительно рихтовать по шаблону для получения заданной формы.

В этих обстоятельствах рекомендуется уже при проектировании отливки усиливать ее ребрами либо соединять ее части технологическими связками.

В других случаях деформацию возможно предотвратить за счет дополнительных литейных припусков, с учетом дополнительных затрат, которые связаны с их последующей отделкой и удалением отливок. Довольно часто для получения определенного размера между двумя параллельными поверхностями отливок используют механическую правку.

Цилиндрические либо конические поверхности нельзя получить литьем с совсем совершенной формой окружности из-за напряжений и неравномерной усадки металла, каковые зависят от размеров отливки, стенок и толщины стенки, которые связаны с окружностями. В большинстве случаев удается приобретать отклонения окружности диаметром 10 мм в пределах ±0,05 мм.

Рис. 3. Рекомендуемое усиление жесткости подробности, дающее предупреждение изменение размера Н при литье

В случае если отливка имеет форму кольца, то внутренний и внешний контуры окружностей эксцентричны. Это зависит от величины диаметра и от толщины стены.

Чем больше диаметр, тем меньше отличие в симметрии обеих окружностей.

Затруднения появляются кроме этого и в тех случаях, в то время, когда требуется изготовить отливки, у которых стены должны иметь совершенно верно выполненный угол. В большинстве случаев углы в отливке имеют допуск 0,5—2° в зависимости от того, в какой мере конструктор либо технолог предусмотрел соответствующее усиление (жесткость), мешающее развертыванию стенок.

Конструкции, изображенные на рис. 10 и 11, действенно снижают деформации в отливке и разрешают выдерживать угол в более узких допусках.

Технологическое усиление не смотря на то, что и дает хороший итог, но повышает производственные затраты на отделку отливки и не гарантирует жесткость подробности при ее эксплуатации.

Острые грани на металлических и чугунных отливках делают с минимальной величиной радиуса скругления (на маленьких участках до 0,15 мм), а в отливках из цветных сплавов до 0,5 мм. Для получения острых протяженных граней направляться использовать громадные радиусы скруглений если сравнивать с приведенными.

Минимальный угол граней лезвия должен быть меньше 15°, в противном случае рекомендуемые радиусы скругления тяжело выдержать.

Литые сквозные отверстия в отливках из тёмных сплавов Рекомендуется делать при отношении диаметра к длине отверстия не более 1:4. Для отливок из цветных сплавов это отношение образовывает 1 : 6. углубления и Глухие отверстия возможно легко ыполнить в отливках при их глубине, примерно равной диаметру для отливок из тёмных сплавов и двум диаметрам для отливок из цветных сплавов.

Внутренние стены отверстия либо углубления в местах сопряжения с дном должны быть в обязательном порядке скруглены.

Рис. 4. Пример отливки с отверстиями, расположенными на различных осях

Превосходное преимущество литья по выплавляемым моделям — возможность получения в отливке каналов с искривленной осью при благоприятном отношении диаметра канала к его длине. Наряду с этим полость либо литой канал смогут иметь произвольную форму; данный профиль может изменяться еще и по длине.

Таковой сложный профиль канала нельзя отлить с громадной точностью. Взять же такую полость как правило способами механической обработки по большому счету запрещено.

Это преимущество литья особенно принципиально важно при получении отливок из труднообрабатываемых сплавов.

Крайне редко при большом уровне разработки литья возможно приобретать в отливке и большую внутреннюю резьбу. При литье шлицевых канавок их минимальная ширина для тёмных сплавов образовывает не меньше 2,5 мм, для цветных сплавов не меньше 1,5 мм.

При применении вставляемых керамических стержней эти размеры смогут быть еще меньше.