Окончательная сборка изделий

Процесс окончательной сборки многодетального столярного изделия возможно поделить на четыре этапа: 1) образование корпуса; 2) крепление к корпусу без движений соединяемых с ним деталей и частей; 3) присоединение подвижных частей; 4) внешнее оформление.

При сборке корпуса, в особенности у изделий разборной конструкции, может потребоваться некая подгонка его групп и узлов.

Разметку гнезд для вставных круглых шипов как при глухом, так и при разъемном соединении делают при помощи кондуктора либо наколками. Наколки являются железные цилиндрики с заостренным на конус финишем; вторым, плоским, финишем эти цилиндрики вставляют в уже готовые гнезда, по которым необходимо высверлить совершенно верно такие же гнезда в присоединяемой подробности.

‘Финиши шипа должны иметь по окружности маленькую фаску. Для изготовления громадного количества круглых шипов используют особые шкантовочные станки.

Между финишем вставного шипа и дном гнезда обязан оставаться зазор в 1 — 2 мм.

Железные стяжки прикрепляют шурупами по разметке. Древесные стяжки приклеивают и дополнительно привертывают шурупами.

Шурупы завертывают при помощи электрошуруповертов. Высверливание гнезд под шурупы в обязательном порядке.

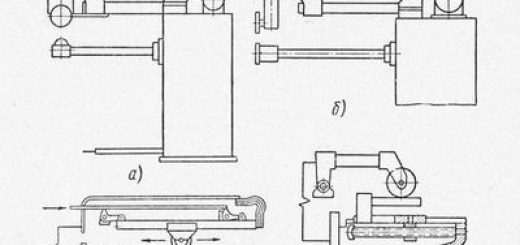

Сборка цельносклеенных корпусов выполняется с зажимом, для получения плотных соединений и точных размеров . Зажим создают в сборочных станках.

Подробности, прикрепляемые к корпусу без движений, не считая декоративного назначения, помогают для придания корпусу жесткости (постоянства формы). К таким подробностям относятся задние поли-ки, бобышки, плинтусы и т. п. Прикрепляют их на данный момент же по окончании сборки корпуса.

Особенно принципиально важно прикреплять сходу задний полик, поскольку при его помощи выправляются вероятные перекосы корпуса. Перекосы корпуса, кроме того самые незначительные, вызывают достаточно кропотливую подгонку дверок, выдвижных коробок и других подвижных частей изделия.

Задний полик обрабатывают на фрезерном станке по кольцу посредством шаблона.

Все без движений присоединяемые подробности необходимо прикреплять к корпусу, в то время, когда он находится зажатым в сборочном станке. В случае если этого по каким-либо обстоятельствам сделать запрещено, создают прикрепление лишь по окончании прочного схватывания клея в собранном корпусе.

Подвижные части — дверки, коробки и полуящики, полки, выдвижные доски — присоединяют к корпусу лишь по окончании его достаточной выдержки в склеенном состоянии, в то время, когда он уже купил в полной мере устойчивую форму.

Навешивание дверей в большинстве случаев сопровождается их подгонкой. Выборку гнезд под замки, защёлки и шпингалеты делают ручным электрофрезером либо на пазовально-сверлильном станке. Отверстие для ключа (ключевину) просверливают по разметке сверлом и подрезают стамеской.

Углубление под пластину замка на кромке дверки выбирают стамеской либо ка пазовально-сверлильном станке. Замок, защёлки и шпингалеты при сборке корпуса вставляют совсем, двери закрепляют лишь двумя шурупами в каждой карте петли, поскольку при отделке изделия двери приходится снимать.

При навешивании дверей на прямые пятники выемку и разметку гнезд, и прикрепление пластин пятника делают сперва в верхних брусках проёма и двери. Затем делают выемку и разметку гнезд внизу, причем гнездо в нижней кромке двери выбирают в виде паза, выходящего на пяточную кромку.

Этим пазом дверь надвигают на верхнюю пластинку нижнего пятника. Штифты верхнего и нижнего пятников должны быть на однообразном расстоянии от пяточной кромки двери; в кромки двери врезают пластинки пятников с штифтами.

Внизу шурупами привертывают пластинку пятника лишь к кромке проема; дверь только надвигают пазом на верхнюю пластинку нижнего пятника. Это разрешает снимать дверку при отделке изделия.

Гнезда для угловых пятников очерчивают и выбирают по форме пластинок пятника. Для образования зазора внизу двери надевают на штифт между пластинками пятника шайбочку толщиной 1 — 1,5 мм.

Гнезда под замки, шпингалеты, петли и лицевую прирезную фурнитуру довольно часто выбирают при обработке (оправке) на станках собранных узлов. Лицевую фурнитуру, в большинстве случаев, прикрепляют по окончании отделки.

Съемные карточные петли привертывают съемными полукартами вверх.

коробки подгоняют сперва по высоте, позже по ширине. В случае если подгонка сделана верно, ящик вольно вдвигается в проем при легком нажиме рукой на нижний угол его передней стены.

Инструментом для подгонки коробок помогает двойной рубанок.

Подробности внешнего оформления корпуса — штабики, раскладки, карнизные бруски — прикрепляют на клею и дополнительно шпильками. При работе используют окантовочные, другие приспособления и угловые струбцины. При запиливании угловых примыканий в обязательном порядке пользуются стуслом.

Так как эта работа выполняется вручную, часто требуется зачистка. Зачищают углы стамеской, шкуркой, время от времени рашпилем. При зачистке кромок в углах нельзя допускать образования торцовой поверхности на острых финишах усов.

Это получается, в то время, когда кромка одной подробности сострогана при зачистке больше, чем кромка второй подробности.

Стекла, в большинстве случаев, вставляют в совсем готовые и отделанные изделия, довольно часто по окончании их доставки к месту назначения. Вставляемое стекло вводят в четверти на внутренних кромках рамки. Оно должно входить вольно с зазором в 2 мм и больше.

Это нужно для предотвращения раскола стекла при перекоса рамки. Дабы предотвратить подвижность стекла в рамке, его вставляют с резиновой прокладкой по всему периметру.

Резина смягчает толчки, каковые в большинстве случаев испытывает стекло при закрывании и открывании дверок.

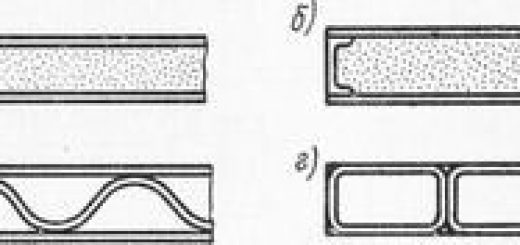

В оконных рамах ЖД вагонов кромки стекол покрывают резиновой прокладкой П-образного сечения.

В оконных переплетах стекло закрепляют металлическими шпильками и особой оконной замазкой, в шкафных дверках и дверных полотнах — раскладкой. Вставку стекол в оконные переплеты делает стекольщик, в дверные полотна и особенно в шкафные дверки стекла чаще вставляют столяры.

Вставку зеркал постоянно выполняют столяры.

Зеркало как правило вставляют в фалец. С обратной стороны зеркало закрывают щитом на шурупах.

В обязательном порядке используется резиновая прокладка П-образного сечения.

Этапы окончательной сборки постоянно идут в определенной последовательности. Любой этап включает в себя последовательность операций, строго следующих друг за другом.

Это разрешает организовать окончательную сборку по самый производительному — поточному способу, в особенности при массовом производстве однообразных изделий.

В зависимости от конструкции изделия их объём и число операций смогут быть больше либо меньше, но последовательность их исполнения постоянно остаётся однообразной.

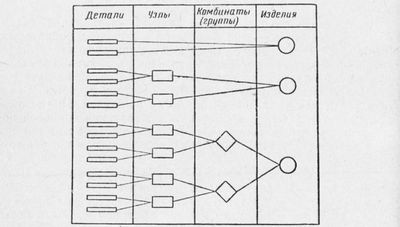

На рис. 300 продемонстрирована неспециализированная схема сборки изделий разной сложности.

Организация рабочих мест зависит от степени расчлененности процесса сборки. Чем больше расчленение, т. е. чем кратко-временнее операции, тем лучше организация рабочего места.

Рис. 1. Схема сборки столярных изделий различной сложности

Оно тогда занимает малого площадь, оборудование самый специализировано, работа практически всегда ведётся одним инструментом, не приходится тратить рабочее время на смену инструмента, на поиски его.