Подготовка брусков

К брускам пластифицированной древесины предъявляются высокие требования в отношении качества, размеров и влажности.

На фирмах СССР для производства пластифицированных брусков употребляются в основном лиственные породы древесины и прежде всего береза.

К качеству древесины предъявляются высокие требования. Исходя из этого выход брусков лишь при распиловке кряжей на бруски из березовой древесины не превышает 50%.

Распиловка кряжей на бруски может выполняться’ на лесопильных рамах, на ленточных либо циркульных пилах.

Распиловка кряжей на лесопильных рамах снабжает высокую производительность, но не допускает выборочной распиловки, что крайне важно при высоких требованиях, предъявляемых к качеству брусков.

Использование ленточных выпивал снабжает возможность выборочного раскроя древесины, сокращает количество утрат при’ распиловке. Но ленточные пилы сложнее по устройству, чем станки с круглыми пилами, и требуют более ремонта и тщательного ухода.

Для продольной распиловки брусков используют круглопильные станки, а для поперечной разрезки реек на бруски — маятниковые, либо педальные, пилы.

Дабы предохранить бруски от растрескивания, торцы брусков парафинируют методом погружения в ванну с расплавленным-парафином.

Сушка брусков на воздухе производится в сараях, имеющих лишь крыши, предохраняющие от яркого воз-Действия на бруски атмосферных солнечных лучей и осадков. Ьоковые стены имеют жалюзи, открывание которых регулируется.

В таких сараях бруски укладываются на решетчатый полг пребывающий на 0,8—1,2 м над уровнем почвы.

В большинстве случаев воздушная сушка длится до влажности брусков 25—30%, что в зависимости от времени года, толщины брусков и других условий достигается в течение от 1 до 6 месяцев.

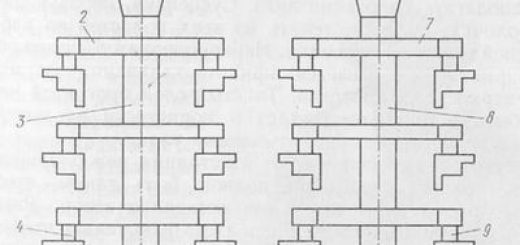

Бруски сушат до заданной влажности 12—15% в камерных сушилках совокупности Грум-Гржимайло с естественной циркуляцией воздуха.

Методы укладки брусков в сушилках и режимы сушки в них устанавливаются с расчетом предупреждения коробления брусков, других дефектов и трещин.

Режим сушки зависит от толщины брусков, их влажности — начальной и заданной конечной и характеризуется температурой, скоростью агента и относительной влажностью сушки (воздуха).

Длительность сушки в камерных сушилках при температуре воздуха в сушилке от 60 до 80° для березовых брусков толщиной 90—100 мм от 30 до 12% влажности образовывает 12 дней; при сушке брусков толщиной 80 мм и от 70 до 15% влажности длительность сушки 20 дней.

Бруски возможно сушить в паровых и других более производительных сушилках.

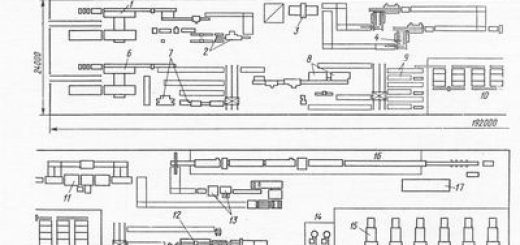

Пропитка брусков производится в основном способом полного поглощения, что содержится в следующем.

Пропиточный цилиндр (импрегнатор) загружается брусками и в нем создается вакуум в 600—630 мм ртутного столба, что выдерживается 20—30 мин..

После этого, применяя вакуум, в цилиндр засасывается пропиточный раствор, заполняющий целый цилиндр, в змеевики пускается пар для обогрева раствора до 80—85° и создается давление на раствор до 4—6 атм.

В таком состоянии пропитка осуществляется в течение 1—3 час., по окончании чего раствор из цилиндра выпускается и производится разгрузка пропитанных брусков.

Наряду с этим способе пропитки оборудование пропиточного цеха складывается из пропиточного и маневрового цилиндров, мерников, насосов для разрежения и нагнетания воздуха, насосов для нагнетания пропитывающего соединительных трубопроводов и раствора.

Пропиточный цилиндр, рассчитанный на рабочее давление, представляет собой клепаный либо сварной из листового металла цилиндр диаметром от 1,5 до 2,5 м и длиной 6 м и более. На дне цилиндра прикреплены рельсы для передвижения вагонеток с материалом.

Одно днище цилиндр’а глухое, а второе имеет крышку с гидравлическим либо вторым затвором. Цилиндр оснащен устройствами — термометрами, манометром, вакуум-метром, водомерным стеклом, кранами для измерения уровней раствора и предохранительным клапаном.

Вторичная сушка брусков по окончании пропитки может выполняться, как указывалась, в паровых сушилках при режимах, снабжающих влажность брусков по окончании сушки в пределах 10-14%.

Подлежащие сушке бруски укладываются в сушилке на сухие здоровые прокладки с промежутками между отдельными брусками. В большинстве случаев размер промежутков в зависимости от породы, влажности и размера брусков колеблется от 25 до 100% ширины брусков.

Бруски в камере сушатся по заданным режимам с указанием времени пропарки материала.

влажность и Температура воздуха в сушилке регулируются подачей пара в калориферы и воздухообменом в камере. Процесс сушки контролируется методом взвешивания контрольных образцов.

При достижении брусками требуемой влажности подача пара в калориферы заканчивается, раскрываются шиберы на приточных и вытяжных каналах, бруски охлаждаются до температуры 30—40° и материал выгружается из сушилки.

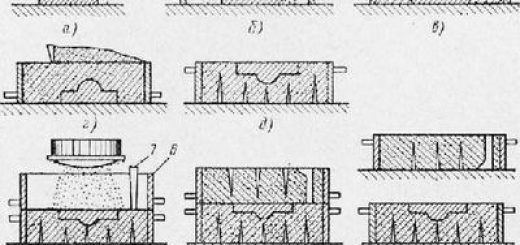

Пластификация брусков производится в большинстве случаев на гидравлических прессах. Для показа самый Простого процесса пластификации приведем как пример разработку прессования брусков для вкладышей, принятую на Ликинском механическом заводе.

Бруски влажностью 10—14%, пропитанные глюкозой, механически обработанные на заданные размеры, с промазанными бакелитовым лаком боковыми кромками, подобранные по размерам и весу, укладываются в кассеты, имеющие однообразные размеры с плитами пресса. Перед прессованием на плиты пресса укладывается вверх промазанной стороной шпон, на него укладываются бруски из кассет и после этого накрываются шпоном с промазанной стороной, направленной книзу.

Прессование производится при нагреве плит пресса до 150—160° и постепенном повышении давления. Сперва удельное давление 50 кг/см2 поддерживается 15 мин., после этого давление 100 кг/см2 поддерживается еще 15 мин., а позже уже при давлении в 150 кг/см2 осуществляется выдержка в течение 2,5 часа.

По окончании таковой обработки пар выпускается из плит пресса и они охлаждаются водой в течение 50 мин.

Таковой режим пластификации брусков снабжает уплотнение древесины по высоте не меньше 50%, а термическая обработка в древесины осуществляется при температуре 140—150° не меньше часа.

На данный момент проф. П. Н. Хухрянским создан новый способ пластификации древесины — контурное прессование ее методом протягивания через конусное отверстие в железной прессформе.