Шабрение прямолинейных и криволинейных поверхностей

Шабрение прямолинейных (плоских) поверхностей

Для получения высококачественной поверхности последовательно делают черновое, получистовое и чистовое шабрение.

Черновое шабрение (предварительное) содержится в неотёсанной обработке поверхности: широкими шаберами удаляют риски и следы прошлой обработки. Сначала из-за не хватает тщательной подготовки поверхности отдельные, самый выступающие места будут окрашиваться близко и на них образуются большие пятна.

В этом случае делают «разбивку» громадных пятен: снимают металл с силь-ноокрашенных мест. По окончании каждого окрашивания направление перемещения шабера изменяют.

Шабером захватывают все пятно, в противном случае на поверхности образуются заусенцы. В то время, когда пятна расположатся равномерно, разбивку заканчивают и приступают к повышению числа пятен, ведя шабрение всех окрашенных мест, включая и слабоокрашенные.

Взяв четыре-шесть пятен в квадрате 25х 25 мм, предварительное шабрение заканчивают.

Работу делают шабером шириной 20 — 30 мм при длине рабочего хода 10 —15 мм. Направление шабера непрерывно меняют так, дабы последующий штрих шел под углом 90° к прошлому.

За один движение шабера снимают слой толщиной 0,02 — 0,05 мм. Шабрят до тех пор, пока не провалятся сквозь землю видимые риски. Уровень качества шабрения контролируют на краску, которую наносят на поверочную плиту.

По окончании движения и наложения (плиты либо подробности) найденные выступающие места опять шабрят.

Получистовое шабрение (точечное) содержится в снятии лишь серых, т. е. самый выступающих мест, распознанных проверкой на краску. Работу делают плоским узким (12 — 15 мм) шабером при длине рабочего хода от 5 до 10 мм; за один движение шабера снимают слой толщиной 0,01 —0,02 мм.

Чистовое шабрение (отделрчное) используют для получения высокой точности поверхности. При легком нажиме на шабер снимают узкий (8 — 10 мкм) слой.

Используют шаберы шириной от 5 до 10 мм при длине рабочего хода 4 — 5 мм (небольшие штрихи).

Прием шабрения «от себя» имеет следующие недочёты:

– не хватает устойчив при рабочем ходе шабер, благодаря чего стружка неодинакова по сечению, поверхность получается неровной и рваной;

– в конце каждого перемещения шабер оставляет заусенцы, каковые приходится снимать дополнительно.

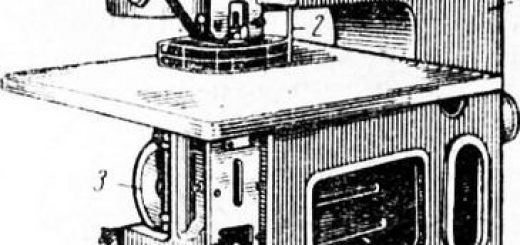

Рис. 1. Шабрение плоских подробностей при отделочных операциях

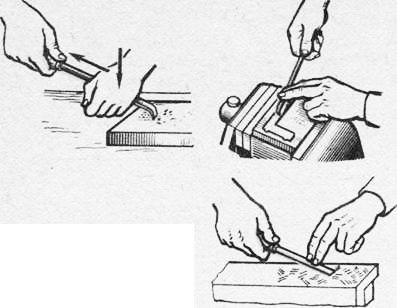

Рис. 2. Нанесение краски перед шабрением направляющих типа «ласточкин хвост»

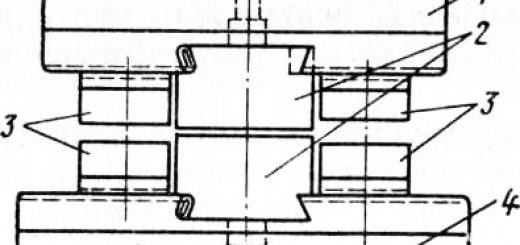

Рис. 3. Шабрение по способу трех плит (для наглядности слой металла увеличен)

Прием шабрения «на себя» создан слесарем-новатором Ленинградского завода станков-автоматов А. А. Барышниковым. Шабер берут за среднюю часть (стержень) обеими руками в обхват и устанавливают лезвие к обрабатываемой поверхности под углом 60 —75° , а не 25 — 30° , как при шабрении «от себя».

Верхняя часть шабера, оканчивающаяся древесной ручкой, упирается в плечо трудящегося. Рабочее перемещение шабера осуществляется «на себя».

При таком способе шабрения существенно улучшается уровень качества обрабатываемой поверхности, поскольку совсем исключаются «разделения», довольно часто наблюдающиеся при шабрении «от себя». Это разъясняется тем, что благодаря увеличенной длины (до 450 — 500 мм) шабер при шабрении «на себя» пружинит, благодаря чему лезвие его медлено врезается в металл и медлено выходит из территории резания.

Преимущества этого приема шабрения:

– увеличенная протяженность шабера разрешает применять не считая рук кроме этого и плечо трудящегося, шабер оказывается более устойчивым. Помимо этого, долгий шабер пружинит, исходя из этого режущая часть его врезается в металл и выходит из металла медлено: поверхность наряду с этим получается более ровная, без рванин, а в конце штриха не остается заусенцев;

– прием шабрения «на себя» в 1,5 — 2 раза производительнее шабрения «от себя».

Чистовое (отделочное) шабрение используют лишь для поверочных линеек, поверочных плит и весьма правильных сопряжений. Делают узкими шаберами и весьма маленькими штрихами. На протяжении холостого хода инструмент обязан отделяться от плиты.

Последние притирки создают без краски, выступающие части определяют по блеску. Точность этого вида шабрения 20 — 25 пятен на квадрате 25 х 25 мм.

Декоративное шабрение (наведение «мороза»), на обработанную поверхность шабером наносят штрихи, образующие на поверхности тот либо другой рисунок. Чаще всего используется шахматный рисунок, в то время, когда на поверхности образуются ромбики с различным направлением штрихов.

Делают его в два приема: сперва наносят в шахматном порядке штрихи в одном направлении, после этого в промежутках — штрихи в противоположном направлении. «Холод» наводят на рабочих и нерабочих поверхностях. Создавая на поверхности штрихи в определенном направлении, декоративное шабрение вместе с тем усиливает условия смазки ее, поскольку в взятых штрихах за счет поверхностного натяжения лучше удерживается смазка.

По исчезновении штрихов делают выводы об износе (при износе более 3 мк|\л рисунок исчезает).

Шабрение по способу совмещения граней дает более правильные поверхности и гарантирует их перпендикулярность боковым сторонам подробности. Данный способ используется при шабрении рабочих граней подробностей прямоугольно-призма-тической формы.

Пришабривание начинается с обоюдной пригонки двух рабочих граней. Затем обработанные грани совмещают между собой. Это совмещение позволяет в один момент проверить обе шаброванные поверхности одной и той же контрольной плитой.

По окончании окончания этого цикла переходов процесс повторяют. По этому способу пришабривают грани подробности параллельно одной из ее сторон, но при совмещении пользуются не боковыми, а параллельными поверхностями, установив подробность на второй контрольной плите, и процесс обработки так ведут между двумя контрольными плитами.

контроль качества и Точность шабрения. Шабрением возможно взять высокие точность (0,003 — 0,01 мм) и уровень качества обработки.

Уровень качества шабрения определяют по числу пятен (точек), приходящихся на единицу обработанной поверхности. Чем больше это число, тем выше точность обработанной поверхности. Для определения степени точности помогает квадратная рамка 25х 25 мм (рис.

4, а), которую накладывают на пришабренную поверхность и вычисляют число пятен (рис. 4, б).

Для удобства рамку делают с ручкой.

Рис. 4. Рамка (а) и контроль ею качества шабрения (б)

Рис. 5. Шабрение криволинейных поверхностей: а — перенос краски с вала на подшипник, 6 — вкладыш со следами краски, в — прием шабрения, г — шаблон-сетка -для проверки количества пятен по окончании шабрения

Шабрение заканчивают при следующих числах пятен на поверхности, ограниченной рамкой 25 х 25 мм: черновое — 8 — 10, получистовое — 12, чистовое — 15, правильное — 20, узкое — 25.

Рис. 6. Шабрение по способу совмещенных граней: а — пригонка двух граней, б — совмещенная пригонка, в — повторение перехода

Шабрение криволинейных поверхностей

Шабрение кливолинейных поверхностей, к примеру, подшипников, делают следующим образом. На вал либо шейку вала, с что обязан сопрягаться подшипник, равномерно наносят узкий слой краски, вал вкладывают во вкладыш подшипника либо вкладыш подшипника на шейку вала и легким упрочнением поворачивают его, по окончании чего снимают вал и шабрят трехгранным шабером выступающие места.

Шабер наклоняют так, дабы металл снимала средняя часть режущей кромки. Шабер удерживают за ручку правой рукой, легко вращая, а левой прижимают его к обрабатываемой поверхности.

Шабрение продолжают до тех пор, пока не возьмут нужное количество пятен, которое определяют шаблоном-сеткой.