Способы выполнения рубки

Ручная обработка зубилом требует от трудящихся соблюдения главных необходимой тренировки и правил рубки.

направляться приучить себя к тому, дабы в ходе рубки металла руки действовали согласованно. Правой рукой необходимо совершенно верно и метко ударять молотком по зубилу, левой — в промежутках между ударами перемещать зубило по металлу.

В зависимости от характера исполнения операций рубку металла возможно делать в тисках, на плите либо на наковальне.

Рубка в тисках. В практике слесарной обработки рубку небольших заготовок из листового и полосового металла делают в тисках.

Для обрубки, к примеру, заготовки под скобу из листового металла нужно забрать кусок листовой стали толщиной 4 мм и на нем в соответствии с размерам, указанным на чертеже, нанести разметочные риски. По окончании нанесения рисок заготовку прочно зажать в тисках так, дабы риска контура размеченной заготовки была на уровне губок тисков.

После этого забрать в руки зубило и стать и молоток в положение для рубки (правильно, обрисованным выше); установить зубило под углом 30—35° к поверхности губок тисков и под углом 45° к зажатой в тисках металлической пластине так, дабы середина режущей кромки зубила соприкасалась с металлом, срубить за один проход излишек металла, отмеченный контурной риской. Завершив обрубку одной стороны пластины, разжать тиски, развернуть пластину второй стороной, зажать ее в тисках, а после этого повторить процесс рубки.

В такой же последовательности направляться обрубить излишек металла и с остальных сторон.

Нужно наряду с этим не забывать, что рубка листового металла производится лишь по уровню губок тисков и зубило в ходе таковой рубки необходимо перемещать не только по подвижной, но и по неподвижной губке тисков.

Во многих случаях слесарю приходится обрубать заготовки по разметочным рискам выше уровня губок тисков. Эта работа более трудоемка.

На заготовке предварительно наносят разметочные риски, а на противоположной стороне делают фаски (скос) по размеру снимаемого слоя металла (см. рис. 55,6).

Наличие таковой фаски исключает скалывание в конце каждого прохода, что особенно принципиально важно при рубке хрупких металлов.

Заготовку из полосового металла зажимают в тисках так, дабы были видны разметочные риски. Рубку создают в пара проходов: первая «зарубка» толщины снимаемого слоя делается при горизонтальном положении зубила, предстоящая рубка производится уже при обычной установке подробности.

Черновую рубку по разметочным рискам направляться создавать с маленькой толщиной стружки (не более 1,5—2 мм). В другом случае обрабатываемая поверхность получается неровной, стружка завивается с трудом, на протяжении рубки заготовка оседает, прогибается а также может вырваться из губок тисков.

Чистовую рубку ведут при толщине снимаемого слоя 0,5— 0,7 мм.

В тисках делают кроме этого рубку металлических и чугунных заготовок маленьких размеров, имеющих широкие плоскости. Эту работу рекомендуется создавать в таковой последовательности.

Сперва на переднем и заднем торцах заготовки наносят разметочные риски, параллельные основанию подробности, и по ним посредством зубила срубают скосы — фаски. Это необходимое условие, так когда при наличии скосов крейцмейсель прекрасно забирает стружку и снимает ее ровным слоем от начала до противоположного края заготовки.

После этого на поверхности и на скосе подробности наносят разметочные риски, показывающие расстояние между канавками. Промежутки между канавками должны составлять 0,8 длины режущей кромки зубила.

Затем размеченную подробность зажимают в тисках на 3—6 мм выше уровня губок и приступают к рубке. Предварительно крейцмейселем прорубают узкие канавки, после этого зубилом удаляют оставшиеся выступы.

Толщина стружки, снимаемая крейцмейселем за один проход, равна 0,5—1 мм, а при срубании выступа зубилом— 1,5—2 мм.

Обрисованный метод обработки широких плоскостей существенно облегчает и активизирует процесс ручной рубки. Чугун, латунь и другие хрупкие металлы нельзя рубить доходя до края заготовки, поскольку наряду с этим край заготовки может выкрошиться.

Недорубленные места направляться рубить с противоположной стороны, предварительно подрезав обрабатываемую заготовку.

Рис. 1. Вырубание смазочных канавок канавочником: а—на плоской поверхности: б – во вкладышах подшипников; в—пример механизации процесса вырубки канавок по способу И. Г. Томашевского.

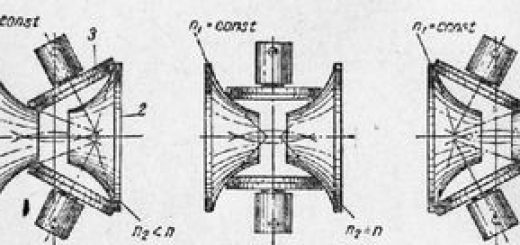

Вырубание смазочных канавок во втулках и вкладышах подшипников производится в тисках (рис. 1) особым крейцмейселем-канавочником.

Сперва на вогнутой поверхности вкладыша размечают размещение канавок, после этого зажимают его в тисках и приступают к рубке. Процесс прорубания канавки ведут от края к середине вкладыша подшипника в таковой последовательности: установив канавочник на некоем расстоянии от края вкладыша и нанося по канавочнику легкие удары молотком, намечают след канавок по разметочным рискам (первый проход); в следствии второго прохода канавку углубляют, выдерживая профиль ее соответственно размерам чертежа; после этого канавочннком подравнивают и зачищают углубление канавки (чистовой проход).

При прорубании смазочных канавок нужно не забывать, что сильные удары молотком приводят к проскальзыванию канавочника и портят вогнутую поверхность вкладыша.

направляться подчернуть, что операция прорубания канавок важная и трудоемкая, канавки по окончании вырубки довольно часто получаются неровными, с неодинаковой глубиной

Известен метод механизации данной операции посредством особого приспособления (рис. 1,б). Приспособление складывается из прямоугольной планки-копира с прорезью посередине; копир вкладывается в отверстие подробности (втулки) и вместе с ней зажимается в тисках.

Копир на 0,2—0,5 мм меньше втулки. При прорубании канавки особый канавочник вставляют в прорезь копира и ударяют по нему молотком.

Канавочник продвигается по канавке копира, направляясь по ней своим нижним выступом, а верхний выступ сейчас создаёт прорубание канавки. Скосы на финишах паза копира облегчают врезание канавочника в начале работы.

Данный метод существенно упрощает прорубание канавок, повышает производительность труда и усиливает уровень качества работы.

Рубка на наковальне и плите. вырубание и Разрубание заготовок на плите, наковальне либо рельсе создают в тех случаях, в то время, когда листовой, полосовой либо прутковый металл зажать и обработать в тисках не представляется вероятным.

Чтобы разрубить металлическую пластину пополам, ее предварительно размечают и кладут на плиту. Рубку ведут так: забрав зубило и обхватив его всеми пальцами левой руки, ставят его на риску вертикально; после этого с плечевого замаха наносят сильные удары молотком.

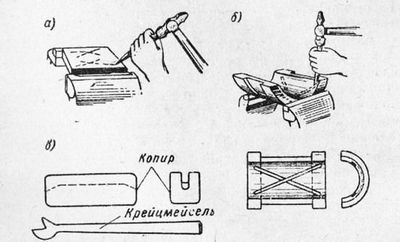

Возможно кроме этого держать зубило, как продемонстрировано на рис. 2, а.

В ходе рубки направляться учитывать, что образование очередного надруба облегчается в том случае, в то время, когда зубило перемещают на протяжении риски не на полную ширину режущей кромки, а на 0,5—0,7 ее размера.

В случае если требуется вырубить фигурную заготовку из куска листовой стали (рис. 60,а), делают это в таковой последовательности: сперва наносят контурные риски, а после этого кладут лист на плиту и приступают к рубке.

Вырубание ведется в пара приемов:

1) отойдя от риски на 2—3 мм, легкими ударами по зубилу надрубают контуру

2) рубят лист по контуру, нанося по зубилу сильные удары;

3) перевернув лист, прорубают зубилом по контуру, светло обозначившемуся на противоположной стороне. После этого снова поворачивают лист второй стороной и заканчивают рубку.

Рис. 2. Приемы рубки на плите (вертикальная рубка): а—вырубание фигурной заготовки из листовой стали; б—разрубание полосового металла; в—рубка круглого металла; г—прием рубки полосы на наковальне

Чтобы разрубить полосовой материал, нужно мелом либо чертилкой нанести на полосе с обеих сторон риски, отмечающие длину отрубаемого куска (рис. 2,б). После этого, надрубив полосу с одной стороны на половину толщины, переворачивают ее и надрубают иначе.

Затем отламывают отрубленный кусок металла.

Круглые прутки по окончании нанесения разметочной риски надрубают по окружности (рис. 2,в), а после этого, поворачивая пруток, наносят сильные удары, пока он не будет разрублен всецело.

Толстый листовой и полосовой материал надрубают приблизительно на половину толщины с обеих сторон и после этого разламывают, перегибая его поочередно в одну и другую сторону, либо отбивают ударами молотка (рис. 2,г).