Технологичность конструкций приспособлений

Особые приспособления изготовляются в большинстве случаев в маленьких количествах. В этом случае главным причиной, определяющим цена каждого из них, есть трудоемкость его изготовления, зависящая со своей стороны от технологичности и сложности конструкции.

Вследствие этого конструкция приспособления должна быть отработана не только в соответствии с предъявляемыми к ней требованиями с позиций исполнения данной операции, но и, как и каждая вторая конструкция, с позиций ее технологичности.

Базой технологичности конструкции приспособления есть простота конструктивных форм его подробностей.

Следующим ответственным показателем технологичности приспособления есть компактность, конструктивная собранность узлов и всего изделия в целом. Компактность приспособления возможно охарактеризована его габаритами, каковые со своей стороны воздействуют на расход материалов, другие показатели и объём обработки.

Исходя из этого при разработке оснастки нужно стремиться к сокращению габаритов приспособлений, что как правило зависит от конструктора.

Наровне с сокращением габаритов узлов нужно кроме этого стремиться к уменьшению количества подробностей, но отнюдь не за счет

чрезмерного усложнения их конструктивных форм и связанной с этим последующей обработки. Конструируя подробности, следует по возможности придавать им такие формы, каковые в ходе изготовления разрешили бы обойтись без применения сложных заготовок, создавая их, где быть может, посредством сварки из несложных элементов — труб, страниц, проката.

Во многих случаях это упрощает организацию изготовления приспособлений, значительно снижает количество механической обработки и сокращает неспециализированную трудоемкость.

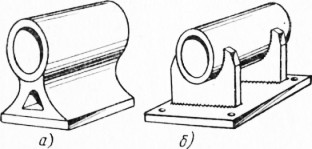

На рис. 1 продемонстрирован пример замены в приспособлении литого корпуса подшипника сварным.

Для получения отливки в литейном цехе требуется создать личную разработку, изготовить модель, форму, отлить и после этого механически обработать. Для единичного выполнения это, непременно, окажется дорогостоящим процессом.

Во втором варианте заготовка корпуса изготовлена посредством сварки из листа и трубы. При единичном изготовлении приспособлений данный путь несложнее и менее трудоемок.

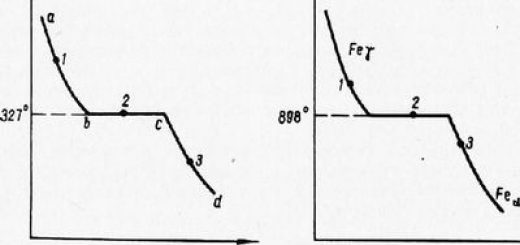

Весьма ответственным технологическим причиной, конкретно воздействующим на цена изготовления конструкции приспособления, есть чистота и точность обработки ее подробностей. На рис.

72 продемонстрировано влияние точности обработки отверстия и вала данного размера на цена обработки. Рекомендуется избегать высокой точности обработки, и завышенных требований к чистоте обработанной поверхности в том месте, где это не вызывается условиями работы либо изготовления.

При выборе конструктивных узлов и форм деталей нужно в один момент продумывать метод обработки и в зависимости от последнего уточнять ту либо иную форму. Обрабатываемые поверхности нужно располагать так, дабы обработку их возможно было осуществить за одну установку подробности либо режущего инструмента.

Рис. 1. Варианты заготовки корпуса задней бабки приспособления: а — литой, б — «сварной

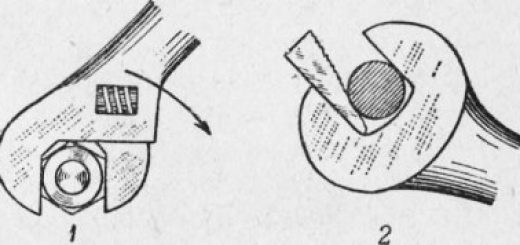

Не нужно обрабатывать и нерабочие поверхности элементов приспособлений, поскольку цена обработки наряду с этим возрастает. Рекомендуется кроме этого, где это быть может, применять под посадочные места ровные листовые накладки. На рис.

3 приведен пример для того чтобы создания на сварной раме посадочных мест из страницы под элементы приспособления. Точность взаимоотношения осей устанавливаемых элементов достигается посредством прокладок, что исключает необходимость обработки поверхности посадочных мест.

Не нужно без необходимости усложнять механическую обработку, и конструктивные формы подробностей должны рассчитываться на обработку простым инструментом.

Рис. 2. Зависимость цены подробностей от точности обработки:

Одной из узлов и большинства важнейших характеристик деталей есть их вес, определяющий расход металла. Задача всемерной экономии и рационального использования металлов (особенно цветных и дефицитных) должна быть неизменно в центре внимания при конструировании технологической оснастки.

Снижать нужно не только вес обработанных подробностей, но и вес их заготовок. Используя рациональные ее заготовки и формы детали, возможно сэкономить большое количество металла, снизить количество механической обработки и сделать приспособление более легким (рис. 4, а, б).

Особенно громадное значение имеет экономия дорогостоящих высоколегированных цветных металлов и сталей. Исходя из этого целесообразно рабочие элементы из таких материалов делать отъемными, дабы не расходовать его на всю подробность либо узел.

Примером есть (рис. 4,б, г), изготовление рабочих частей упоров, подвергающихся интенсивному износу, сварочных подкладок из нержавеющих сталей и меди в виде вкладок в базу из несложной стали и т. п.

Рис. 3. Установка посадочных мест на сварной раме приспособления: 1 — рама приспособления, 2 — посадочные места

Рис. 4. Кое-какие примеры экономичного применения материалов при конструировании приспособлений: а — вал из целой заготовки, б — вал из сварной заготовки, в — упор со съемной рабочей частью, г — сменная сварочная подкладка

Технологичность конструкции приспособления достигается кроме этого методом большой ее нормализации. Особенно это относится в сборочно-сварочной оснастке к выбору крепежа, пневмо- и гидроцилиндров, винтовых зажимов, домкратов, редукторов и т. п.

Особенности изготовления сборочно-сварочной оснастки и используемые материалы

Точность изготовления приспособлений находится в зависимости от их точности и назначения изготовления сварного узла либо изделия.

По точности изготовления возможно выделить следующие группы элементов приспособлений:

1. Опорные части для крепления на них. фиксирующих и зажимных устройств (основания приспособлений, рамы и т. п.).

2. Фиксирующие устройства.

3. Зажимные и распорные устройства. Основания приспособлений должны быть достаточно прочны и твёрды, что определяется отсутствием коробления изделия в приспособлении при прихватке либо сварке и минимальным прогибом самого основания.

Так, для основания, выполненного в виде двух-опорной балки.

Наряду с этим не рекомендуется излишне увеличивать сечение элементов оснований, поскольку это ведет к увеличению и ненужному утяжелению приспособления его габаритов.

Фиксирующие устройства должны снабжать заданную точность установки подробностей в собираемом узле в ходе сборки либо сварки. Вследствие этого точность размеров приспособлений зависит от допусков на изделие и допусков на изготовление фиксаторов.

В большинстве случаев допуски на линейные размеры в сборочно-сварочных приспособлениях принимаются в пределах 0,5 — 0,75 допуска на соответствующие размеры в устанавливаемых подробностях либо узлах.

Зажимные и распорные устройства значительно чаще изготовляются из механически обработанных подробностей. Изготовление их ведется в большинстве случаев по 3 и 4-му классам точности.

Серьёзным моментом конструирования приспособлений есть выбор материалов для его подробностей. Прекрасно созданная конструкция может не дать предполагаемого производственного результата, в случае если материалы будут выбраны неправильно, что может привести к стремительному износу подробностей при эксплуатации, к преждевременному выходу и поломке приспособления из строя.

Главным условием верного назначения материала для подробности либо узла есть обеспечение их обычной работы в течение заданного срока работы. Это определяется с одной стороны, прочностными чертями материала, его износоустойчивостью, сопротивляемостью коррозии и т. д., иначе — экономическими мыслями.

Основания неповоротных стационарных и переносных приспособлений и несущие конструкции поворотных приспособлений чаще выполняются в виде сварных балок, ферм, рам и исходя из этого в большинстве случаев изготовляются из проката и листов малоуглеродистой стали Ст. 3.

Для очень важных приспособлений используется сталь марки Ст. 5. В этом случае особенное внимание должно быть обращено на уровень качества сварки элементов приспособления.

Элементы фиксирующих устройств, подвергающихся интенсивному износу (при нередких съёмке и установке подробностей), изготовляются из материалов с повышенной износоустойчивостью.

Наряду с этим, в случае если разрешает конструкция элемента, рабочая часть его делается съемной. Для таких элементов употребляются стали марки 45 — 50, принимающие закалку, или сталь 20 с закалкой и цементацией.

Последняя термообработка есть более успешной, поскольку она снабжает высокую сопротивляемость истиранию поверхности при сохранении высокой вязкости материала другой части подробности.

снабжает высокую сопротивляемость истиранию поверхности при сохранении высокой вязкости материала другой части подробности.

Для элементов фиксирующего контура при установке деталей и нечастом съёме изделия приемлемой есть сталь марки Ст. 5 без термообработки.

В этом случае не нужно удорожать приспособление термообработкой.

Для силовых элементов зажимных и распорных устройств в зависимости от степени ответственности используются стали Ст. 5 и Ст.

6 или стали марки 45 — 50.

В некоторых случаях смогут употребляться особые материалы, к примеру нержавеющая сталь, для элементов клавишных прижимов, используемых для сварки плавлением материалов малой толщины.

Эксцентрики в прижимных устройствах изготовляются из стали У7А, с закалкой на высокую твердость (до HRC55 — 60). Для изготовления разного типа пружин употребляется сталь 65Г.

Для сварочных подкладок в большинстве случаев употребляются медь, нержавеющая сталь и время от времени графит.

Во многих случаях для того чтобы приспособлений требуются немагнитные материалы с малым весом (приспособления для контактной сварки, устанавливаемые на сварочных автомобилях; легкие переносные приспособления для прихватки и сборки и т. п.). В этом случае в качестве конструкционного материала употребляются литейные алюминиевые сплавы типа AJ12 и AJ112.

Для изготовления отдельных элементов оснастки время от времени используется серый чугун марки СЧ15-32 и СЧ28-48.

Не считая железных материалов, при изготовлении сборочно-сварочной оснастки используются кроме этого и неметаллические материалы: дельта и фанера-древесина (рубильники сборочных стапелей, ложементы, шаблоны и др.), пластики типа текстолит и гети-накс, резина, кожа, асбест и др.