Установка деталей и узлов

Высокая точность — основное условие узлов и установки деталей-на поверхностях базисной подробности (корпусе) приспособления. И частенько такая точность возможно взята не при механической обработке, а лишь в ходе сборки приспособления.

Установка узлов и деталей осуществляется следующими пятью разными методами:

а) посредством предварительно созданного направления;

б) посредством макетов (валиков, шайб и т. п.) либо же универсально-измерительных инструментов, конкретно определяющих расстояние от базы корпуса до установочной базы подробности либо узла;

в) посредством кантующейся контрольной плиты и призмы;

г) посредством поворотных приспособлений;

д) посредством разметочно-сверлильного станка.

Высокая точность установки возможно выполнена одним пз следующих двух технологических способов. Первый способ — установка совсем обработанной подробности по одному из пяти названных способов.

Второй способ — неотёсанная установка подробности либо узла с последующей обработкой в сборе правильных поверхностей относительно баз корпуса. Первый способ направляться признать более идеальным,. но они оба находят широкое использование в производстве.

Все способы установки в однообразной степени смогут быть применены при сборке. Выбор того либо иного из них зависит от степени точности и особенностей конструкции приспособления, и инструмента и наличия оборудования.

Примером несложной установки по первому методу, т. е. по предварительно созданному направлению, помогает сборка кондукторной плиты с кондукторными втулками. Установка кондукторных втулок производится на глухую посадку и в основном осуществляется под прессом.

Кондукторные втулки маленьких размеров смогут быть запрессованы ударами молотка с бронзовым либо свинцовым бойком. Дабы достигнуть правильной запрессовки, втулку легко смазывают лёгкими ударами и минеральным маслом молотка вгоняют в отверстие на 0,1—0,2 его длины.

После этого легкими постукиваниями ликвидируют перекос и прессуют втулку совсем. Уровень качества произведенной запрессовки проверяется таким же простукиванием.

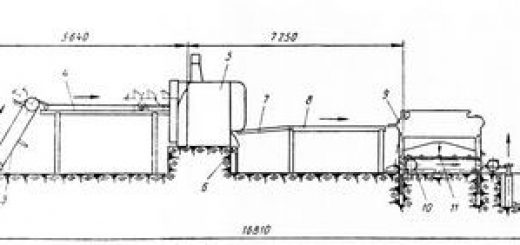

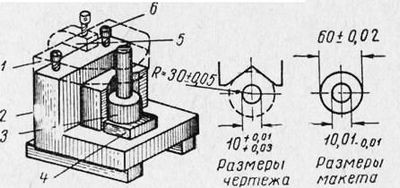

Рис. 1. Установка подробности по макету.

Запрессованная втулка изменяет диаметр и форму собственного отверстия под влиянием формы и размеров того отверстия, в которое она запрессована. Это особенно заметно при запрессовке тонкостенных втулок.

Исходя из этого довольно часто приходится притирать либо доводить отверстия запрессованных втулок, применяя абразивные порошки и чугунные притиры и пасты. Изменение размера и формы внутреннего отверстия по окончании запрессовки время от времени возможно использовано для устранения геометрических отклонений в форме внутреннего отверстия тонкостенных конусности: и втулок эллиптичности.

Устранение таких недостатков достигается пришабриванием некоей части посадочного отверстия под прессуемую втулку.

Установка подробностей вторым методом, т. е. с применением макетов продемонстрирована на примере сборки корпуса с кондукторной плитой (рис. 1).

Чтобы отверстие кондукторной плиты изготовить на расстоянии 30 + 0,05 мм от обоих плоскостей призмы корпуса, делается макет. Громаднейший диаметр цилиндрической части макета равен удвоенному расстоянию от отверстия до плоскостей призм, а меньший диаметр — диаметру отверстия кондукторной плиты.

Протяженность макета выбирается из условий возможности его вывода и ввода из приспособления при установленной кондукторной плите.

Макет ставится в корпусе на параллельную подкладку и прижимается к призме, а на шейку меньшего диаметра надевается кондукторная плита и закрепляется струбцинкой.

Через отверстия установленной плиты сверлятся и нарезаются отверстия под зажимные винты. Засунув эти винты и предварительно закрепив ими плиту, выверяют совсем ее положение по макету.

После этого намертво закрепляют винты и, наконец, сверлят и развертывают отверстия под установочные штифты. По окончании запрессовки последних и проверки правильности результатов установки ее вычисляют законченной.

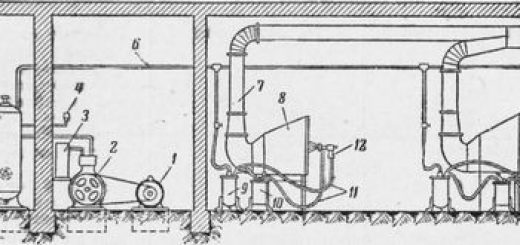

Рис. 2. Установка подробности по блокам и валикам концевых

Установка универсальными измерительными средствами продемонстрирована на рис. 2. Тут применены блоки и валики концевых мер На корпусе , расположенном для удобства сборки на подкладках при помощи валиков и блоков концевых мер, устанавливается кондукторная плита и предварительно закрепляется винтами.

По окончании правильной установки плиты по этим же блокам и валикам и закрепления ее винтами сверлятся и развертываются отверстия под. штифты. Для предохранения от сдвига при сверлении кондукторная плита и корпус скрепляются дополнительно струбцинкой.

Установка по третьему методу изображена на рис. 3. Как пример тут продемонстрировано, как расположить внутреннюю поверхность подробности на расстоянии 175 + 0,02, применяв контрольную плиту и призму. Как видно из фигуры, корпус приспособления надевается на валик.

Валик закрепляется в призме 3. Поме закрепления валика корпус приспособления может вольно повертываться на валике. Дабы установить подробность на заданную величину радиуса, подбирают блок концевых мер, размер которого равен расстоянию от верхней образующей валика до контрольной плиты, а после этого уменьшают данный размер на величину радиуса радиуса установки и суммы валика подробности.

Сравнивая штангенрейсмусом и индикатором положение поверхности А с высотой блока концевых мер методом покачивания корпуса относительно валика, легкими ударам по подробности получают ее правильного положения.

В случае если появляется необходимость установить более сложную подробность, прибегают к кантовке приспособления на 90° вместе с призмой. При таковой установке появляется необходимость пара раз повертывать призму, получая, дабы отличие в размерах блоков концевых мер при сравнении их с базисными размерами корпуса и устанавливаемой подробности достигла размеров, указанных в чертеже. Базами для установки копира в этом примере помогают отверстия А и плоскость Б.

Громаднейшую трудность воображает установка подробности, размеры которой заданы в чертеже не от отверстий и плоскостей, а от вершин углов. Наряду с этим отказываются от яркого измерения чертежных размеров и создают особую технологическую базу в виде отверстия, расположенного на определенных, расстояниях от плоскостей, образующих этот угол.

Все установочные размеры рассчитывают от оси этого отверстия. По окончании таких; пересчетов установка легко возможно взята кантовкой приспособления вместе с призмой на контрольной плите и проверкой, размеров Л и Б.

Рис. 3. Установка на заданный радиус

Рис. 4. Установка подробности кантовкой призмы.

Установка четвертым методом, т. е. установка в поворотных приспособлениях, используется в тех случаях, в то время, когда устанавливаемая поверхность наклонена к главной базе.

Наклонная установка осуществляется на синусных линейках, в синусных тисках, на синусных плитах, в синусных центрах и других.

Рис. 5. Установка угловых подробностей; а — размеры чертежа; б — создание технологической базы; в — установка

Установка подробностей по пятому методу производится па координатно-разметочных станках приемами, используемыми при расточных работах и при установке по третьему методу.