Технология производства цельнопрессованных изделий из древесной пресскрошки

Процесс производства цельнопрессованных изделий из древесной пресскрошки складывается из следующих испытания и: основных операций проверки пресскрошки, подготовки оборудования; табле-тирования пресскрошки; прессования изделий; испытания и приёмки изделий.

испытание и Проверка пресскрошки. Независимо от наличия паспорта, характеризующего технические особенности древесной пресскрошки, партия крошки перед пуском ее в производство проверяется на влажность.

В случае если древесная пресскрошка изготовляется не на месте ее потребления, при приемке пресскрошки в производство отбираются пробы для опробований.

В случае если пресскрошка владеет влажностью, превышающей допустимые пределы, то ее подсушивают. Для данной цели пресскрошку рассыпают узким слоем на сетчатых стеллажах и помещают в сушилку на 1,5—2 часа при температуре воздуха 40—60°.

Подготовка оборудования. Гидравлический пресс с установленной на нем прессформой должен быть проверен и отрегулирован в соответствии с правилами технической и производственной эксплуатации пресса.

Перед загрузкой пресскрошки в прессформу нужно проверить точность установки прессформы.

Перекос прессформы, что возможно обнаружен наличием зазоров между ограничителями при посадке пуансона, не допускается.

равномерность обогрева и Работу терморегуляторов пресс-формы кроме этого нужно проверить. Перепад температуры в разных местах прессформы не должен быть больше 5°.

Помимо этого, должна быть проверена работа гидравлической установки, уплотнений и дистрибутора цилиндров. Состояние их должно обеспечить постоянное давление в гидропроводе и заданное удельное давление при прессовании.

Рабочая часть прессформы обязана находиться в чистоте, не иметь прилипших либо находящихся в ней кусочков пресскрошки, оставшихся от прошлых запрессовок. Очищаются прессформы обдувкой сжатым воздухом либо чистой сухой тряпкой.

В случае если нереально удалить прилипшие кусочки смолы либо крошки, очистку создают ножом, изготовленным из красной меди.

Дабы крошка меньше прилипала к рабочим поверхностям матрицы и пуансона, последние легко смазывают в нагретом состоянии олеиновой кислотой либо стеарином.

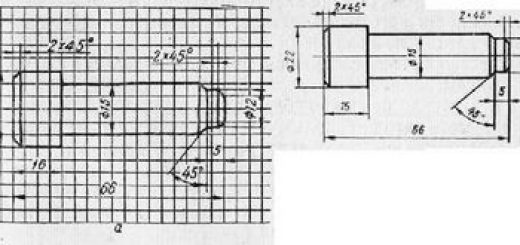

Таблетирование древесной пресскрошки. Пилюли пресскрошки являются брусками произвольных размеров прямоугольной, цилиндрической либо второй формы.

При отсутствии таблетировочных автоматизированных прессов таблетирование осуществляется в прессформах, установленных на гидравлических прессах.

В этом случае процесс таблетирования пребывает в следующем Пресскрошку в нужном количестве засыпают в холодную прессформу; пуансон опускается и производится холодное прессование крошки при давлении до 600 кг/см2; пуансон поднимается и таблетированная пресскрошка выталкивателем выбрасывается из матрицы прессформы. Таблетированную пресскрошку перед прессованием нагревают в термостате в течение 5—10 мин. при температуре 150—160°.

Прессование изделий из древесной пресскрошки. Изделия из древесной пресскрошки прессуют при удельных давлениях от 400 до 800 кг/см2 и более, в зависимости от конфигурации подробностей.

Предварительно количество загружаемой пресскрошки по весу определяют, исходя из объёмного веса и объёма прессуемой подробности, наряду с этим объемный вес спрессованной подробности принимается равным 1,35 г/см3.

Фактическое количество загружаемой пресскрошки может пара различаться от расчетного из-за утрат. Исходя из этого количество загружаемой пресскрошки уточняют умелым методом по окончании первых двух-трех запрессовок.

Длительность выдержки в прессформе под температурой и давлением в зависимости от веса и формы изделий принимается из расчета до 2 мин. на любой миллиметр громаднейшей толщины стены подробности.

К главным факторам, определяющим режим прессования подробностей, относится кроме этого температура прессформы, которая должна быть в пределах 150 + 5°.

При изготовлении каждого вида изделий составляется следующая технологическая карта оптимального режима прессования:

В случае если охлаждение спрессованных подробностей не производилось в прессформе под давлением, то их охлаждают следующим методом.

Вынув из прессформы подробность, ее помещают на стол, а сверху кладут железный, при необходимости профилированный груз. Железный груз активизирует воздушное охлаждение и вместе с тем предохраняет подробность от коробления ее в ходе охлаж-.дения.

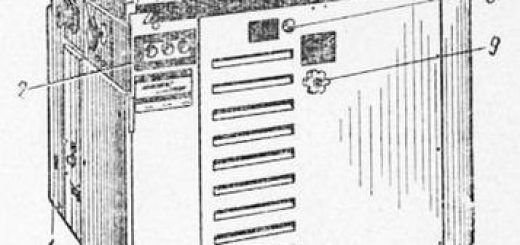

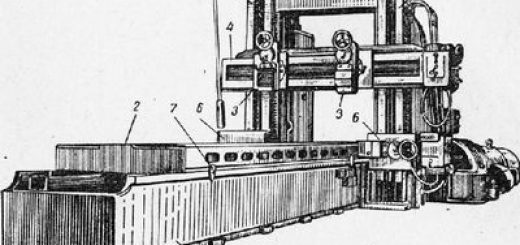

Подробности из древесной пресскрошки прессуют на распространенных гидравлических прессах с верхним давлением. На таких прессах подробности прессуются в соответствующих прессформах.

На фундаментной станине пресса установлен скрепленный со станиной нижний стол (архитрав) со металлическими колоннами, закрепляющимися гайками. Сверху колонн устанавливается верхний неподвижный стол.

Неподвижный стол является основанием для рабочего цилиндра, вмонтированного в него вместе с плунжером 6. К плунжеру прикреплена подвижная траверса, перемещающаяся вместе с ним по направляющим колоннам.

На колоннах устанавливаются разъемные втулки, ограничивающие перемещение траверсы.

Прессформа, матрица и пуансон крепятся в траверсе и нижнем столе болтами, каковые заводятся в вырезы, имеющиеся в них.

Траверсы поднимаются в исходное рабочее положение двумя плунжерами ретурных цилиндров.

При подъеме траверсы по окончании окончания прессования вместе с ней поднимается и пуансон. Из открытой матрицы спрессованная подробность выбрасывается из гнезда прессформы выталкивателем, воображающим собой кроме этого цилиндр с плунжером (штоком).

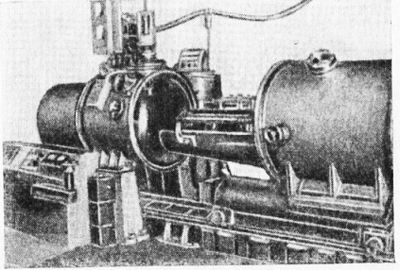

Привод пресса осуществляется гидравлическими установками (насосами, насосами с аккумуляторная батареями и пр.).

Рис. 1. Схема четырехколонного пресса с верхним давлением: 1 — станина; 2— нижний стол (архитрав); 3 — металлические колонны; 4 — неподвижный стол; 5 — рабочий цилиндр; 6 — плунжер; 7 — подвижная траверса; 8 — вырезы: 9 — разъемные втулки; 10 — плунжеры; 11 — ретурные цилиндры; 12 — выталкиватель

Гидравлические прессы новейших конструкций снабжены автоматическим управлением.

Древесная пресскрошка при прессовании имеет собственные своеобразные изюминки, быстро отличающие ее от пресспорошков либо текстолитовой крошки.

Исходя из этого подробности из древесной пресскрошки должны прессоваться в прессформах, изготовленных с учетом этих своеобразных особенностей.

Изюминкой древесной пресскрошки есть не сильный ее текучесть при прессовании. Под влиянием высоких давлений и температуры пресскрошка прекрасно формуется.

Вследствие этого удельное давление при прессовании используется от 400 до 800 кг/см2, в зависимости от конфигурации подробностей.

Следовательно, при проектировании прессформ нужно создавать расчеты элементов прессформы на прочность с учетом использующихся при прессовании удельных давлений.

Второй серьёзной изюминкой древесной пресскрошки есть усадка изделия по окончании прессования. Усадка зависит от формы изделия, направления прессования по отношению к волокнам древесины, ориентации волокон в изделиях и от метода охлаждения.

Согласно данным ЦНИИФМ, при проектировании прессформ возможно пользоваться следующими размерами усадок подробностей: в направлении прессования до 1,5%; в направлении, перпендикулярном прессованию, до 0,6%.

При конструировании прессформ нужно предусматривать Достаточную глубину надпрессовочного пространства для того, чтобы вместить вычисленную дозу пресскрошки. Количество загрузочного пространства и рабочего прессформы зависит от вида и объёмного коэффициента пресскрошки.

Объемным коэффициентом именуется отношение количества крошки, находящейся в свободном состоянии, к количеству изделия, спрессованного из этого же количества пресскрошки. Величина этого коэффициента для предварительно нетаблетированной древесной пресскрошки изменяется в пределах 5,5—6,5.

Величина объемного коэффициента возможно уменьшена до 1,5—2,5 методом предварительной подпрессовки пресскрошки в виде пилюль.

Прессформа (пуансон и матрица) должна иметь электрический либо паровой обогрев, снабжающий равномерный и стремительный подъем температуры до 150 + 5°.

Подробности громадного веса с толщиной стенок более 30 мм нужно по окончании прессования охлаждать в прессформе, не снижая давления. В другом случае благодаря термических напряжений в подробности смогут появиться при свободном ее охлаждении вспучивания и внутренние трещины.

Исходя из этого для таких подробностей направляться проектировать прессформу с паровым обогревом. Такая конструкция позволяет охлаждать прессформу и подробности водой, циркулирующей по тем же каналам, по которым при обогреве циркулирует пар.

Нагрев прессформы перед прессованием сопровождается трансформацией ее размеров благодаря ее теплового расширения. При проектировании прессформ для изделий, к каким предъявляются высокие требования к точности размеров, нужно учитывать указанные трансформации.

Эти трансформации размеров не учитываются в прессформах, в которых по окончании прессования подробности охлаждаются под давлением.

Рабочие поверхности прессформы (пуансон, матрица, сердечник, загрузочная камера и пр.) направляться закалять, шлифовать и затем хромировать.

Чтобы не было перекосов при прессовании пуансон обязан перемещаться по направляющим колоннам.

Проектирование прессформ без направляющих колонн может осуществляться для изделий, требующих малых загрузочных пространств и к каким не предъявляются высокие требования к точности размеров стенок.

Рабочие подробности прессформы должны быть сопряжены так, дабы обеспечить минимальную чистоту кромок изделий.

Посадка пуансона в матрицу принимается скользящая по второму классу точности.

направляться избегать наличия в подробностях острых углов, выступов и глубоких впадин, поскольку древесная пресскрошка не владеет свойством текучести. В случае если нужно взять подробности с впадинами и выступами, последние должны размешаться в нижнеи части прессформы — в матрице.

Для измерения температуры прессформа должна иметь посто-янно действующие термопары либо в ней должны быть отверстия для установки термометров.